Szczelność pod kontrolą

Jubileusz firmy ATEQ

O kilkudziesięcioletniej historii firmy ATEQ, współczesnych standardach w kontroli szczelności

oraz znaczeniu współpracy z firmami integratorskimi rozmawiamy z Włodzimierzem Wojdowskim,

twórcą polskiej filii międzynarodowej firmy ATEQ.

W ubiegłym roku firma ATEQ, która ma filię m.in. w Polsce, świętowała 45 lat działalności. Jakie były początki?

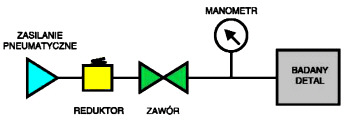

Firma powstała we Francji, rozpoczynając działalność od produkcji, którą – jak to wówczas często bywało – prowadzono w garażu. Pierwszym produkowanym rozwiązaniem było urządzenie do testowania szczelności. Zapotrzebowanie rynku na tego typu produkty zaczynało wtedy szybko rosnąć. Badanie szczelności, które znalazło się w centrum uwagi ATEQ na początku działalności, do dziś pozostaje kluczowym obszarem aktywności firmy. Dotyczy to testerów szczelności, przecieku i przepływu w odniesieniu do powietrza oraz ciśnienia, z wyłączeniem przepływu mediów, np. cieczy. Początkowo urządzenia ATEQ były wykorzystywane m.in. do testowania szczelności zbiorników z gazem na statkach. Później okazało się, że takie testy są bardzo potrzebne procesach produkcyjnych. Jednym z pierwszych obszarów zastosowań była produkcja sprzętu AGD, np. kuchenek gazowych, które stawały się we Francji coraz popularniejsze. Testy szczelności były potrzebne na wszystkich etapach – począwszy od produkcji komponentów, przez ich montaż, po złożenie kompletnego urządzenia. Po sektorze AGD, który był pierwszym odbiorcą rozwiązań ATEQ, przyszedł czas na aplikacje związane motoryzacją i produkcją części samochodowych. Z uwagi na różnorodność tych komponentów i potrzebę wytwarzania ich w dużych ilościach, produkcja takich części jest bardzo zautomatyzowana, więc pojawiło się wielkie zapotrzebowanie na testowanie parametru szczelności na linii produkcyjnej – w sposób automatyczny, szybki, niezawodny i zapewniający precyzję pomiaru.

Jaka jest dziś strategia rozwoju firmy ATEQ?

Dynamiczny rozwój spółki-matki, czyli ATEQ Francji, sprawił, że rozwiązania firmy zaczęły trafiać na inne rynki europejskie. Polityka, jaką przyjął Jacques Mouchet – założyciel ATEQ, a obecnie jej główny udziałowiec – od początku zakładała, że firma nie szuka dystrybutorów, lecz uruchamia filie. Taka strategia wynika m.in. chęci zapewnienia każdemu klientowi nie tylko dostępu do naszych rozwiązań, ale także wsparcia na wszystkich etapach – od doboru metodyki testów przez wykonywanie badań i testów dla konkretnej aplikacji, do uruchomienia aparatury, konsultacji, szkoleń, itp. Ta filozofia – zaoferować klientowi kompleksowe wsparcie, a nie jedynie urządzenie oraz być jak najbliżej odbiorcy bezpośrednio, a nie przez dystrybutorów – pozostaje niezmienna. Dzięki naszemu know-how i doświadczeniu możemy wspierać klientów przy wyborze właściwego rozwiązania oraz odpowiedniej metody kontroli szczelności, a także służyć pomocą w zakresie serwisu czy kalibracji. Myślę, że właśnie takie podejście stoi za sukcesem firmy. Na świecie działa już około 30 filii ATEQ, zatrudniających łącznie około 500 pracowników, a obecnie w centrum uwagi jest region azjatycki. Działają już m.in. filie w Chinach, Japonii, Korei, Singapurze, a w planach jest uruchomienie kolejnych.

A jakie były polskie początki?

Historia ATEQ w naszym kraju rozpoczęła się w 1991 r. Firma dostrzegła wówczas potencjał wschodzących rynków Europy Środkowo-Wschodniej, a ja zostałem jej przedstawicielem na Polskę, Czechy i inne kraje regionu. Ważnym i ciekawym doświadczeniem było dla mnie obserwowanie rozwoju technologii przemysłowych, który w latach 90. był bardzo dynamiczny. To był moment transformacji rynkowej i nikomu jeszcze nie śniło się o takich metodach testowania, jakie oferowały urządzenia ATEQ. Pierwszymi klientami ATEQ w Polsce, podobnie jak wcześniej we Francji, byli przede wszystkim producenci sprzętu AGD. Jednak od początku docelowym kierunkiem rozwoju działalności była produkcja przemysłowa, a nie tylko sektor dóbr konsumenckich. W 2001 r., czyli 10 lat po tym, gdy zostałem przedstawicielem ATEQ, została utworzona filia firmy w Polsce. Z uwagi na stopień rozwoju rynku uznano, że potrzebne jest zwiększenie skali działalności. Dotyczyło to również innych rynków wschodnioeuropejskich, dlatego wkrótce potem zapadła decyzja o uruchomieniu w Czechach oddziału polskiej filii. To była nasza polska inicjatywa, dzięki której możliwe było działanie na szerszą skalę m.in. na rynku czeskim oraz słowackim. Dziś polska filia ma dodatkowo przedstawiciela na Węgrzech i w Rumunii.

Gdzie jest realizowana produkcja urządzeń trafiających do krajów na całym świecie?

Produkcja odbywa się we Francji. Część montażu przeprowadza się w Chinach i USA, co ułatwia działanie w ujęciu globalnym, ale „serca” urządzeń są wytwarzane we Francji.

Obecnie firma intensyfikuje działalność w kilku sektorach. Jakie branże do nich należą?

Po długim okresie działalności w obszarze produkcji przemysłowej ATEQ rozpoczął ekspansję w sektorze lotniczym, wprowadzając do oferty testery ciśnieniowe, które mogą być wykorzystywane bardzo szeroko – od szybowca, do Boeinga. Pozwalają testować układy pokładowe, np. realizować pomiary wysokości czy prędkości samolotu. Dostarczamy także urządzenia do testów elektrycznych i testery baterii akumulatorowych. To trzy główne punkty oferty dla przemysłu lotniczego. W chwili, gdy wchodziliśmy na ten rynek, był on już mocno zdominowany przez uznanych producentów tego typu urządzeń. Mimo to firmie ATEQ udało się uzyskać silną pozycję, a wśród naszych klientów są dziś m.in. Airbus, Boeing, Embraer, a nawet armie niektórych krajów. W sektorze lotniczym ATEQ dostarcza rozwiązania zarówno dla centrów obsługowych maszyn lotniczych, jak i na potrzeby produkcji samolotów i ich komponentów. Polska filia sprzedaje urządzenia dla lotnictwa w całej Europie Południowo-Wschodniej. Dużą sprzedaż notujemy np. w Serbii, gdzie obecnie prowadzonych jest wiele inwestycji. Do odbiorców naszych rozwiązań należy m.in. serbska armia. Kolejny obszar, który jest w tej chwili przedmiotem naszego zainteresowania to TPMS. Tire Pressure Monitoring Systems to systemy monitorowania ciśnienia w kołach samochodowych. Obecnie w każdej oponie znajduje się czujnik, który radiowo komunikuje się z komputerem pokładowym samochodu. Ten system musi być okresowo sprawdzany, a my oferujemy urządzenia umożliwiające przeprowadzenie takiej kontroli. Można je znaleźć np. na stacjach wulkanizacyjnych, serwisowych i dealerskich. W Polsce funkcjonuje centralny serwis ATEQ dla obszaru TPMS w Europie.

Przemysł motoryzacyjny, który zajmuje znaczącą pozycję wśród odbiorców rozwiązań ATEQ, w dobie pandemii przechodzi wyraźny kryzys. Czy jest on odczuwalny dla firmy?

To interesujące pytanie, ponieważ bardzo ciekawa jest nasza sytuacja w tym względzie. Po etapie niewielkiego spowolnienia, który nam udało się przetrwać w dość dobrej kondycji, nastąpiło znaczące odbicie. Wcześniej wstrzymane projekty zostały wznowione, budżety odmrożone i w tym roku notujemy wyjątkowo duży wzrost sprzedaży w tym segmencie. W tej chwili widzimy pewne wypłaszczenie wcześniejszego ożywienia na rynku, co jest zapewne efektem problemów z przestojami produkcyjnymi, ale nasze wyniki są bardzo dobre.

Stosunkowo nowym zagadnieniem są testy szczelności w produkcji pojazdów elektrycznych. Czy wiedza i doświadczenia firmy ATEQ związane z testowaniem silników spalinowych lub turboodrzutowych mogą być pomocne?

Elektromobilność to kolejny – po wspomnianych wcześniej lotnictwie i systemach TPMS – punkt na mapie najważniejszych sektorów działalności, na które kładziemy obecnie nacisk. Do tej pory największym odbiorcą rozwiązań ATEQ był sektor produkcyjny części do samochodów spalinowych. Od produkcji takich aut będzie się powoli odchodzić i musimy podążać za tymi zmianami. Dzięki naszej technologii, doświadczeniu i know-how mamy dość komfortową sytuację, ale nie mieliśmy dotąd rozwiązań stricte dla sektora elektromobilności, dlatego został stworzony osobny dział dla rozwoju działalności w tym obszarze.

W PRZYPADKU AUT ELEKTRYCZNYCH POTRZEBY DOTYCZĄCE TESTÓW SZCZELNOŚCI SĄ ZUPEŁNIE INNE NIŻ DLA SAMOCHODÓW SPALINOWYCH. BARDZO DUŻE WYMAGANIA DOTYCZĄ ZWŁASZCZA BATERII, KTÓRA NIE MOŻE MIEĆ KONTAKTU Z WILGOCIĄ, CO WYMAGA WYSOKIEJ KLASY SZCZELNOŚCI. DO TEGO DOCHODZĄ WYZWANIA TECHNICZNE W ZAKRESIE UZYSKANIA PRECYZJI I ODPOWIEDNIEJ CZUŁOŚCI POMIARU.

Kiedy rozpoczęliście przygodę z elektromobilnością?

Około trzech lat temu. W przypadku aut elektrycznych potrzeby dotyczące testów szczelności są zupełnie inne niż dla samochodów spalinowych. Bardzo duże wymagania dotyczą zwłaszcza baterii, która nie może mieć kontaktu z wilgocią, co wymaga wysokiej klasy szczelności. Do tego dochodzą wyzwania techniczne w zakresie uzyskania precyzji i odpowiedniej czułości pomiaru. Z myślą o testowaniu systemów elektrycznych, opracowywaniu metod kontroli szczelności, które będzie można wykorzystać przy produkcji samochodów elektrycznych oraz spełnieniu innych potrzeb rynku stworzyliśmy w firmie wspomnianą już wydzieloną komórkę skupiającą się na elektromobilności. Część rozwiązań opracowujemy wspólnie z partnerami – np. we współpracy z Toyotą wdrożyliśmy rozwiązania do testowania izolacji w silnikach elektrycznych. Wiele testów, nie tylko na potrzeby własne, przeprowadzamy w naszym laboratorium. Przykładem jest współpraca ze szwedzką firmą Northvolt, która chce produkować najnowocześniejsze baterie do samochodów elektrycznych. Obecnie buduje fabrykę w Gdańsku, a polska filia ATEQ przeprowadza testy rozwiązań i sprawdza możliwości ich zastosowań w produkcji. Znana marka, jaką jest ATEQ, w połączeniu z naszymi kompetencjami sprawia, że w obszarze rozwiązań, które oferujemy sektorowi elekromobilności nasza pozycja jest mocna w porównaniu z konkurencją.

Czy istnieją sektory przemysłu, w których firma ATEQ nie jest obecna ze swoimi rozwiązaniami, a planuje nawiązać z nimi współpracę?

Do takich sektorów należy przemysł medyczny. To specyficzna branża, a testy szczelności są potrzebne przy produkcji wielu elementów, jak np. strzykawki czy pompki. W tym przypadku nie wystarczy jednak zaoferowanie samych urządzeń – zaistnienie w tym sektorze wymaga współpracy z firmą, która zabuduje je w maszynie przystosowanej do pracy w warunkach produkcji medycznej. To jeszcze przed nami. W większości sektorów przemysłu, gdzie w produkcji wymagana jest kontrola szczelności, jesteśmy już jednak obecni. Poza sferą naszych zainteresowań jest przemysł ciężki, np. stoczniowy, hutnictwo, produkcja rurociągów itp. W tym obszarze potrzeby w zakresie kontroli szczelności są specyficzne i nie oferujemy rozwiązań dla tych branż. Czasem jednak przedstawiciele tych sektorów konsultują z nami rozwiązanie problemu, ponieważ mimo że nasze urządzenia nie są dla nich odpowiednie, możemy im służyć wiedzą, a niekiedy także wsparciem technicznym. Bez fałszywej skromności mogę zaryzykować stwierdzenie, że na testowaniu szczelności znamy się chyba jak nikt w Polsce.

Poza rozwiązaniami produktowymi oferujecie Państwo także usługi. Jakie?

Bardzo duże ożywienie notujemy w usługach kalibracyjnych. Realizujemy kilka tysięcy kalibracji rocznie, nie tylko w zakresie naszych urządzeń, lecz również rozwiązań innych, konkurencyjnych producentów, którzy takich usług nie oferują. To bardzo ważny obszar działania, ponieważ jakość urządzeń pomiarowych i prawidłowa kalibracja muszą być potwierdzone certyfikatami, które trzeba odnawiać co rok. Rozwijamy działalność w tym obszarze i obecnie jesteśmy w trakcie starań o uzyskanie certyfikatów laboratoryjnych, w tym akredytacji według normy ISO 17025, właściwej dla pomiarów ciśnieniowych. Po uzyskaniu certyfikatu ISO dołączymy do grupy kilku laboratoriów firmy ATEQ, które mają tę akredytację i będziemy mogli rozszerzyć usługi kalibracji.

ATEQ wspiera klientów także w ramach działalności szkoleniowej. Czy może Pan przybliżyć nam szczegóły?

Uruchamiając urządzenie u klienta, zawsze organizujemy przeszkolenie z jego obsługi. Często odbiorcy chcą pogłębić wiedzę, a wtedy organizujemy dla nich szkolenia – u nas lub w siedzibie odbiorcy. Typowe szkolenie trwa dwa dni. W pierwszym dniu przybliżamy teorię – często szeroko, nie ograniczając się do obsługi określonych urządzeń, ale także zaznajamiając odbiorców z metodami pomiaru szczelności itp. – a w drugim dniu przekładamy ją na praktykę, tj. pracę z konkretnymi urządzeniami czy aplikacjami. Dzięki wiedzy pozyskanej w trakcie szkolenia w razie wystąpienia problemów firma często może rozwiązać je samodzielnie, bez konieczności wysyłania do nas sprzętu czy wzywania naszego pracownika. Oferujemy jednocześnie serwis – gwarancyjny i pogwarancyjny – oraz wsparcie techniczne. Klient, który dostarczy nam zepsuty sprzęt w ciągu godziny może odebrać naprawione urządzenie. Gwarantujemy dużą dostępność części i wiedzę, co pozwala nam wyeliminować problemy bardzo szybko.

Kto dominuje w grupie odbiorców rozwiązań ATEQ – klient docelowy czy firmy integratorskie?

Myślę, że układ sił rozkłada się mniej więcej po połowie, może z lekką przewagą firm integratorskich. Według mnie jednym ze źródeł sukcesu ATEQ w Polsce jest fakt, że mamy wiele firm integratorskich z bardzo wysokimi kompetencjami. Tworzą je zwykle polscy inżynierowie, pasjonaci z ogromną wiedzą, którzy budują linie produkcyjne i stanowiska montażowe. W tej chwili współpracujemy z ponad setką takich firm. Napawa mnie to wielką radością, a efekty tego działania są najlepiej widoczne w tym, że wielkie koncerny realizujące produkcję w Polsce nie zamawiają linii produkcyjnych, stanowisk montażowych czy ich składowych na Zachodzie, lecz w naszym kraju. Nie wszyscy zdają sobie z tego sprawę. Dość powszechne jest przekonanie, że działalność firm integratorskich sprowadza się u nas głównie do montażu rozwiązań na liniach produkcyjnych. Tymczasem polskie firmy często tworzą te linie czy stanowiska montażowe od początku.

Na ile silna jest konkurencja na rynku, na którym działacie?

Widoczna jest różnica między Polską a innymi rynkami. W Polsce ATEQ ma zdecydowanie najmocniejszą pozycję, jeśli chodzi o firmy dostarczające takie rozwiązania jak nasze. Na polskim rynku dominują dystrybutorzy różnych urządzeń wielu firm, którzy zwykle nie oferują takiego wsparcia i kompetencji, jak my. W Czechach konkurencja jest silniejsza. ATEQ pozostaje liderem w zakresie oferowania rozwiązań do pomiaru szczelności na rynku naszych południowych sąsiadów, ale zaczynają pojawiać się inni producenci, głównie z Niemiec, z podobną ofertą.

Jak możecie Państwo podsumować kilkanaście miesięcy działania w warunkach pandemii?

Początkowo obawy były duże. Ograniczyliśmy obecność w firmie, pracowaliśmy na dwie zmiany. Natomiast jeśli chodzi o wyniki finansowe, praktycznie nie odczuliśmy zmian. Projekty w branżach, dla których pracujemy są zwykle długofalowe, często wielomiesięczne lub nawet wieloletnie, dlatego pandemia nie dała nam się finansowo mocno we znaki. Teraz, gdy różne inicjatywy i działania znowu nabierają tempa, notujemy obroty, których się nie spodziewaliśmy i nie wykluczam, że będzie to rekordowy dla nas rok pod względem wyników finansowych. Ostatnie lata również były dla nas latami prosperity, a roczny wzrost obrotów sięgał nawet 15–20 %. Obawy jednak wciąż nam towarzyszą – z jednej strony wznowiono realizację różnych projektów, a z drugiej pandemia trwa i występują braki w produkcji. Będziemy też mieć w coraz większym stopniu do czynienia z eliminowaniem z rynku samochodów spalinowych, których produkcja wiązała się ze znaczną częścią naszych przychodów. Dlatego musimy być stale czujni i gotowi na zmiany, stąd m.in. decyzja o rozwoju oferty dla elektromobilności.

Rozmawiała

Urszula Chojnacka

AUTOMATYKA

WŁODZIMIERZ WOJDOWSKI

Z wykształcenia i zamiłowania fizyk. Ukończył studia magisterskie i doktoryzował się na Uniwersytecie Warszawskim. Przez 10 lat był nauczycielem akademickim na Wydziale Fizyki UW, a następnie przez sześć lat pracował w Polskiej Akademii Nauk, zajmując się m.in. badaniami nieniszczącymi. W ramach kontraktu nadzorował budowę gazociągów w Syrii. Kolejnym etapem kariery było podjęcie pracy na początku lat 90 dla francuskiej firmy ATEQ, z którą jest związany do dzisiaj. Jest zapalonym żeglarzem. Lubi jazdę na rowerze, tenis stołowy, podróże i książki, szczególnie popularnonaukowe i z dziedziny fizyki. Dziś ulubioną formą spędzania wolnego czasu jest dla niego także kontakt z wnukami.